Fortschrittliche Technologie zum Gewinde drehen

Warum sind die Anforderungen an das Gewinde drehen so hoch?

Die Anforderungen an das Gewinde drehen sind höher als bei normalen Drehvorgängen. Die Schneidkraft ist im Allgemeinen höher und der Schneidendradius des Gewindeeinsatzes ist kleiner und schwächer.

In Thread-Verarbeitung, muß die Vorschubgeschwindigkeit auf die Steigung des Gewindes entspricht genau. Bei einer Steigung von 8 Gewinden / Zoll (tpi) muss das Werkzeug mit einer Vorschubgeschwindigkeit von 8 Umdrehungen / Zoll oder 0,125 Zoll / Umdrehung vorrücken. Im Vergleich zu gewöhnlichen Drehanwendungen (bei denen die typische Vorschubgeschwindigkeit etwa 0,012ipr beträgt) ist die Vorschubgeschwindigkeit beim Gewinde drehen zehnmal höher. Die Kraft an der Spitze des Verarbeitung einsatzes mit Gewinde kann 100- bis 1000-mal höher sein.

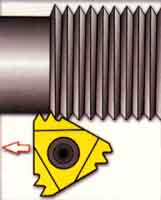

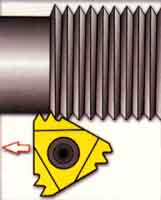

Figur 2: Vielzahneinsätze, mit mehreren Gewindezähne in einer Reihe, Faden Verarbeitungseffizienz verbessert werden kann, aber die Schnittkraft ist höher.

Der Endradius, der diese Kraft trägt, beträgt im Allgemeinen 0,015 Zoll, während der Radius eines herkömmlichen Wendeeinsatzes 0,032 Zoll beträgt. Bei Gewindewerkzeugen ist der Radius streng durch den Wurzelradius der zulässigen Gewindeform begrenzt (seine Größe wird durch den entsprechenden Gewindestandard festgelegt). Es ist auch durch die erforderliche Schneidwirkung begrenzt, da das Material dem Schneidprozess beim normalen Drehen nicht standhalten kann, da sonst eine Gewindeverformung auftritt.

Das Ergebnis einer höheren Schnittkraft und eines engeren Kraft Konzentration Bereichs ist: Gewindebearbeitung Einsätze tragen wesentlich höhere Belastung als allgemeine Drehwerkzeuge.

Vergleich von Teil- und Vollprofilschaufeln

Teilprofil Einsätze, manchmal auch als "nicht überzogene" Einsätze bezeichnet, schneiden Gewinderuten, ohne das Gewinde zu kräuseln oder zu kämmen. (Siehe Abbildung 1) Ein Werkzeug eine Reihe von Fäden produzieren kann, bis die dickste Tonhöhe, das heißt die kleinste Anzahl von Fäden pro Zoll, das von der Stärke des Schaufel Endradius zulässig ist.

Der Endradius ist so klein ausgelegt, dass die Klinge verschiedene Teilungen verarbeiten kann. Bei Gewinden mit kleiner Steigung erscheint der Endradius zu klein. Dies bedeutet, dass die Klinge bei der Bearbeitung tiefer eindringen muss. Zum Beispiel erfordert die Bearbeitung eines 8-tpi-Gewindes mit einem Teilprofileinsatz eine Gewindetiefe von 0,108 Zoll. Das gleiche Gewinde, das mit einer Vollprofilklinge hergestellt wird, erfordert nur eine bestimmte Tiefe von 0,81 Zoll. Daher kann der Vollprofileinsatz einen stärkeren Faden herzustellen. Darüber hinaus kann die Bearbeitung von Gewinden mit Vollprofileinsätzen in 4 Schritten weniger erfolgen.

Mehrzahnklinge

Die Mehrzahnklinge hat eine Reihe von Zähnen, und die Schnitttiefe eines Zahns in der Gewindenut ist tiefer als die des vorherigen Zahns. (Siehe Abbildung 2) Mit diesen Einsätzen kann die Anzahl der zum Bearbeiten eines Gewindes erforderlichen Vorgänge um 80% reduziert werden. Die Standzeit ist viel länger als bei Einsätzen mit einer Mitte, da der endgültige Zahn nur die Hälfte oder ein Drittel des Metalls eines bestimmten Gewindes verarbeitet.

Aufgrund ihrer hohen Schnittkraft wird jedoch nicht empfohlen, diese Einsätze für die Bearbeitung dünnwandiger Teile zu verwenden, da es zu Rattern kommen kann. Darüber hinaus muss die Struktur für die Bearbeitung von Werkstücken mit diesen Einsätzen ein ausreichendes Gewindespiel aufweisen, damit alle Zähne aus dem Schneiden austreten können.

Abbildung 3: Die Wahl der Querschnittvorschubmethode hat einen großen Einfluss auf die Effizienz der Fadenverarbeitung

Abbildung 4: Beim Flankenquerschneiden entstehen keine V-förmigen Späne, sondern Späne, die denen beim normalen Drehen ähneln.

Vorschub pro Faden

Die Schnitttiefe jedes Durchgangs oder der Vorschub jedes Fadens ist bei der Fadenverarbeitung sehr kritisch. Jeder angeschlossene Betriebskanal muss in den größeren Teil der Schneidkante der Klinge eingreifen. Wenn der Vorschub pro Durchgang konstant ist (diese Methode wird nicht empfohlen), erhöhen sich die Schnittkraft und die Zerspanungsrate vom vorherigen zum nächsten Durchgang drastisch.

Wenn beispielsweise eine konstante Vorschub- / Spurgeschwindigkeit von 0,010 Zoll zum Bearbeiten einer 60 ° C-Gewindeform verwendet wird, ist das vom zweiten Zahnrad entfernte Material dreimal so groß wie das des ersten Zahnrads. Wie bei jedem nachfolgenden Vorgang steigt die Menge des entfernten Metalls exponentiell weiter an.

Um diese Erhöhung des Abtrags zu vermeiden und eine realistischere Schnittkraft aufrechtzuerhalten, sollte die Gewindetiefe bei jedem Arbeitsgang verringert werden.

Querschnitt Gewinde Zulaufverfahren

Es gibt mindestens vier Fadenquerschnitt-Zuführmethoden. (Siehe Abbildung 3) Nur wenige Menschen haben herausgefunden, welchen Einfluss eine dieser Methoden auf die Effektivität von Threading-Vorgängen hat.

• Radial gewinde crosscut Vorschub

• Obwohl dies die am häufigsten verwendete Methode zum Einfädeln ist, ist sie in der Tat die am wenigsten empfohlene Methode. Da das Werkzeug radial zugeführt wird (senkrecht zur Mittellinie des Werkstücks), wird das Metall von beiden Seiten der Gewindeflanke entfernt, was zu V-förmigen Spänen führt. Solche Späne sind schwer zu brechen, daher ist der Fluss der Späne ein Problem. Aufgrund der höheren Hitze und des höheren Drucks auf beiden Seiten des Schaufelendes ist die Werkzeuglebensdauer normalerweise kürzer als bei anderen Querschneidvorschubverfahren.

• Vorschub der Gewindeflanke Querschnitt

Bei diesem Verfahren verläuft die Querrichtung parallel zu einer der Flanken des Gewindes, was im Allgemeinen bedeutet, dass das Werkzeug bei 30 ° C in einer geraden Linie zugeführt wird. Späne ähneln denen, die beim normalen Drehen hergestellt werden. (Siehe Abbildung 4.) Im Vergleich zum radialen Querschneiden sind die bei diesem Verfahren hergestellten Späne leichter zu formen und können bei besserer Wärmediffusion leicht von der Schneidkante abgegeben werden. Bei diesem Querschnitt vorschubverfahren reibt die Hinterkante der Klinge jedoch an der Zahnflanke und schneidet nicht. Dadurch werden die Fäden verbrannt, was zu einer schlechten Oberflächenrauheit und sogar zu Rattern führt.

• Modifizierter Querschnitt vorschub der Gewindezahnflanke (empfohlen)

Diese Methode ähnelt der Querschnitt-Vorschub methode für die Fadenflanke, mit der Ausnahme, dass der Querschnitt winkel kleiner als der Fadenwinkel ist, dh weniger als 30 °. Dieses Verfahren behält die Vorteile der Gewindeflanke Querschneid verfahren, während die Probleme, die durch die Hinterkante der Klinge verursacht vermeiden. Eine Querschnitt winkel von 291/2 ℃ Allgemeinen die besten Ergebnisse, aber im realen Betrieb, eine Querschnitt winkel im Bereich von 25 ~ 291/2 ℃ ist akzeptabel.

• Alternate Gewindeflanke Querschneidvorschub

Diese Methode führt abwechselnd entlang der beiden Flanken des Fadens, sodass die beiden Flanken der Klinge zur Bildung des Fadens verwendet werden. Diese Methode kann eine längere Standzeit garantieren, da beide Seiten des Klingenendes verwendet werden. Es kann aber auch zu Problemen mit dem Chipfluss führen - Dieses Problem kann die Oberflächenrauheit und die Standzeit beeinträchtigen. Diese Methode wird normalerweise nur für große Steigungen und (imperiale) trapezförmige und schräge viereckige Fäden verwendet.

Clearance Gewinde Winkel kompensation

Bestimmte Gewindebearbeitung Einsätze und Werkzeughaltersysteme haben die Fähigkeit, genau den Einsatz in Schneidrichtung kippen, indem den Steigungswinkel verändern. Diese Funktion kann Fäden mit höherer Qualität erzeugen, da verhindert wird, dass die Klinge an der Flanke des Fadens reibt. Es kann auch eine längere Standzeit bieten, da die Schneidkraft gleichmäßig über die gesamte Länge der Schneidkante verteilt ist.

Es gibt keinen Schneideinsatz, der auf diese Weise geneigt ist - Der Weg, um die Schneide parallel zur Mittellinie des Werkstücks zu machen- Unter der Vorder- und Hinterkante der Klinge wird ein ungleicher Freiwinkel gebildet. (Siehe Abbildung 5) Insbesondere bei dickeren Teilungen kann diese Ungleichheit Reibung in der Zahnflanke verursachen.

Durch das einstellbare System kann der Winkel der Klinge durch die Positionierung des Werkzeugfutters gekippt werden (normalerweise mit Unterlegscheiben). Durch die genaue Einstellung werden ähnliche Vorder- und Hinterkantenwinkel erzielt, wodurch eine gleichmäßige Entwicklung des Klingenverschleißes gewährleistet wird.

Abbildung 6: Mit diesem benutzerdefinierten Gewindeschneidwerkzeug werden zwei unabhängige Gewinde auf einer Sechs-Spindel-Drehmaschine bearbeitet. In der Vergangenheit wurden Threads einzeln verarbeitet. Der hier verwendete Einsatz war ursprünglich für Gewindefräser vorgesehen, wird hier jedoch als Wendeeinsatz verwendet

Die Miniaturisierung und die Spezialisierung der Gewindeschneideinsätze

Auf dem Markt sind jetzt Gewindeschneidwerkzeuge zum Drehen von Innengewinden an Löchern mit einem Durchmesser von ca. 0,3 Zoll erhältlich.

Es gibt viele Vorteile, solche kleinen Löcher durch Drehen in Gewinde zu bearbeiten. Die zu bearbeitende Gewindequalität ist normalerweise relativ hoch, die Klingenstruktur lässt Späne aus dem Loch fließen und beschädigt das Gewinde selten, und die Klinge kann indexiert werden, so dass die Werkzeugkosten niedrig sind.

Die in diesen Anwendungen verwendeten Hartmetallsorten sind im Allgemeinen diejenigen, die eine Verarbeitung bei niedrigeren Oberflächengeschwindigkeiten ermöglichen. Für Innengewindebearbeitung in kleinen Löchern, sind die Grenzen der Werkzeugmaschinen im Allgemeinen andere Probleme als niedrige Gleitgeschwindigkeiten.

Die technologischen Fortschritte, die Menschen gemacht haben, haben den Anwendungsbereich von Gewindedrehwerkzeugen erweitert, und das Drehen von Innengewinden in kleine Löcher ist ein Beispiel. Trotz der Erweiterung des Anwendungsbereichs von Standardwerkzeugen müssen die Hersteller immer noch auf spezifische Probleme stoßen, was Raum für die Existenz kundenspezifischer Werkzeuge schafft. (Siehe Abbildung 6) Das Spezialwerkzeug in Zusammenarbeit mit dem Werkzeuglieferanten entwickelt ist eine Option, die nicht ignoriert werden kann, wenn für das richtige Gewindewerkzeug für einen bestimmten Job zu suchen.

Die Anforderungen an das Gewinde drehen sind höher als bei normalen Drehvorgängen. Die Schneidkraft ist im Allgemeinen höher und der Schneidendradius des Gewindeeinsatzes ist kleiner und schwächer.

In Thread-Verarbeitung, muß die Vorschubgeschwindigkeit auf die Steigung des Gewindes entspricht genau. Bei einer Steigung von 8 Gewinden / Zoll (tpi) muss das Werkzeug mit einer Vorschubgeschwindigkeit von 8 Umdrehungen / Zoll oder 0,125 Zoll / Umdrehung vorrücken. Im Vergleich zu gewöhnlichen Drehanwendungen (bei denen die typische Vorschubgeschwindigkeit etwa 0,012ipr beträgt) ist die Vorschubgeschwindigkeit beim Gewinde drehen zehnmal höher. Die Kraft an der Spitze des Verarbeitung einsatzes mit Gewinde kann 100- bis 1000-mal höher sein.

Figur 2: Vielzahneinsätze, mit mehreren Gewindezähne in einer Reihe, Faden Verarbeitungseffizienz verbessert werden kann, aber die Schnittkraft ist höher.

Der Endradius, der diese Kraft trägt, beträgt im Allgemeinen 0,015 Zoll, während der Radius eines herkömmlichen Wendeeinsatzes 0,032 Zoll beträgt. Bei Gewindewerkzeugen ist der Radius streng durch den Wurzelradius der zulässigen Gewindeform begrenzt (seine Größe wird durch den entsprechenden Gewindestandard festgelegt). Es ist auch durch die erforderliche Schneidwirkung begrenzt, da das Material dem Schneidprozess beim normalen Drehen nicht standhalten kann, da sonst eine Gewindeverformung auftritt.

Das Ergebnis einer höheren Schnittkraft und eines engeren Kraft Konzentration Bereichs ist: Gewindebearbeitung Einsätze tragen wesentlich höhere Belastung als allgemeine Drehwerkzeuge.

Vergleich von Teil- und Vollprofilschaufeln

Teilprofil Einsätze, manchmal auch als "nicht überzogene" Einsätze bezeichnet, schneiden Gewinderuten, ohne das Gewinde zu kräuseln oder zu kämmen. (Siehe Abbildung 1) Ein Werkzeug eine Reihe von Fäden produzieren kann, bis die dickste Tonhöhe, das heißt die kleinste Anzahl von Fäden pro Zoll, das von der Stärke des Schaufel Endradius zulässig ist.

Der Endradius ist so klein ausgelegt, dass die Klinge verschiedene Teilungen verarbeiten kann. Bei Gewinden mit kleiner Steigung erscheint der Endradius zu klein. Dies bedeutet, dass die Klinge bei der Bearbeitung tiefer eindringen muss. Zum Beispiel erfordert die Bearbeitung eines 8-tpi-Gewindes mit einem Teilprofileinsatz eine Gewindetiefe von 0,108 Zoll. Das gleiche Gewinde, das mit einer Vollprofilklinge hergestellt wird, erfordert nur eine bestimmte Tiefe von 0,81 Zoll. Daher kann der Vollprofileinsatz einen stärkeren Faden herzustellen. Darüber hinaus kann die Bearbeitung von Gewinden mit Vollprofileinsätzen in 4 Schritten weniger erfolgen.

Mehrzahnklinge

Die Mehrzahnklinge hat eine Reihe von Zähnen, und die Schnitttiefe eines Zahns in der Gewindenut ist tiefer als die des vorherigen Zahns. (Siehe Abbildung 2) Mit diesen Einsätzen kann die Anzahl der zum Bearbeiten eines Gewindes erforderlichen Vorgänge um 80% reduziert werden. Die Standzeit ist viel länger als bei Einsätzen mit einer Mitte, da der endgültige Zahn nur die Hälfte oder ein Drittel des Metalls eines bestimmten Gewindes verarbeitet.

Aufgrund ihrer hohen Schnittkraft wird jedoch nicht empfohlen, diese Einsätze für die Bearbeitung dünnwandiger Teile zu verwenden, da es zu Rattern kommen kann. Darüber hinaus muss die Struktur für die Bearbeitung von Werkstücken mit diesen Einsätzen ein ausreichendes Gewindespiel aufweisen, damit alle Zähne aus dem Schneiden austreten können.

Abbildung 3: Die Wahl der Querschnittvorschubmethode hat einen großen Einfluss auf die Effizienz der Fadenverarbeitung

Abbildung 4: Beim Flankenquerschneiden entstehen keine V-förmigen Späne, sondern Späne, die denen beim normalen Drehen ähneln.

Vorschub pro Faden

Die Schnitttiefe jedes Durchgangs oder der Vorschub jedes Fadens ist bei der Fadenverarbeitung sehr kritisch. Jeder angeschlossene Betriebskanal muss in den größeren Teil der Schneidkante der Klinge eingreifen. Wenn der Vorschub pro Durchgang konstant ist (diese Methode wird nicht empfohlen), erhöhen sich die Schnittkraft und die Zerspanungsrate vom vorherigen zum nächsten Durchgang drastisch.

Wenn beispielsweise eine konstante Vorschub- / Spurgeschwindigkeit von 0,010 Zoll zum Bearbeiten einer 60 ° C-Gewindeform verwendet wird, ist das vom zweiten Zahnrad entfernte Material dreimal so groß wie das des ersten Zahnrads. Wie bei jedem nachfolgenden Vorgang steigt die Menge des entfernten Metalls exponentiell weiter an.

Um diese Erhöhung des Abtrags zu vermeiden und eine realistischere Schnittkraft aufrechtzuerhalten, sollte die Gewindetiefe bei jedem Arbeitsgang verringert werden.

Querschnitt Gewinde Zulaufverfahren

Es gibt mindestens vier Fadenquerschnitt-Zuführmethoden. (Siehe Abbildung 3) Nur wenige Menschen haben herausgefunden, welchen Einfluss eine dieser Methoden auf die Effektivität von Threading-Vorgängen hat.

• Radial gewinde crosscut Vorschub

• Obwohl dies die am häufigsten verwendete Methode zum Einfädeln ist, ist sie in der Tat die am wenigsten empfohlene Methode. Da das Werkzeug radial zugeführt wird (senkrecht zur Mittellinie des Werkstücks), wird das Metall von beiden Seiten der Gewindeflanke entfernt, was zu V-förmigen Spänen führt. Solche Späne sind schwer zu brechen, daher ist der Fluss der Späne ein Problem. Aufgrund der höheren Hitze und des höheren Drucks auf beiden Seiten des Schaufelendes ist die Werkzeuglebensdauer normalerweise kürzer als bei anderen Querschneidvorschubverfahren.

• Vorschub der Gewindeflanke Querschnitt

Bei diesem Verfahren verläuft die Querrichtung parallel zu einer der Flanken des Gewindes, was im Allgemeinen bedeutet, dass das Werkzeug bei 30 ° C in einer geraden Linie zugeführt wird. Späne ähneln denen, die beim normalen Drehen hergestellt werden. (Siehe Abbildung 4.) Im Vergleich zum radialen Querschneiden sind die bei diesem Verfahren hergestellten Späne leichter zu formen und können bei besserer Wärmediffusion leicht von der Schneidkante abgegeben werden. Bei diesem Querschnitt vorschubverfahren reibt die Hinterkante der Klinge jedoch an der Zahnflanke und schneidet nicht. Dadurch werden die Fäden verbrannt, was zu einer schlechten Oberflächenrauheit und sogar zu Rattern führt.

• Modifizierter Querschnitt vorschub der Gewindezahnflanke (empfohlen)

Diese Methode ähnelt der Querschnitt-Vorschub methode für die Fadenflanke, mit der Ausnahme, dass der Querschnitt winkel kleiner als der Fadenwinkel ist, dh weniger als 30 °. Dieses Verfahren behält die Vorteile der Gewindeflanke Querschneid verfahren, während die Probleme, die durch die Hinterkante der Klinge verursacht vermeiden. Eine Querschnitt winkel von 291/2 ℃ Allgemeinen die besten Ergebnisse, aber im realen Betrieb, eine Querschnitt winkel im Bereich von 25 ~ 291/2 ℃ ist akzeptabel.

Abbildung 5: Durch Einstellen des Spiralwinkels der Klinge, z. B. der "geneigten" Klinge rechts, kann der Freiwinkel unter der Vorder- und Hinterkante der Klinge ausgeglichen werden, was zu einem gleichmäßigeren Verschleiß führen kann.

• Alternate Gewindeflanke Querschneidvorschub

Diese Methode führt abwechselnd entlang der beiden Flanken des Fadens, sodass die beiden Flanken der Klinge zur Bildung des Fadens verwendet werden. Diese Methode kann eine längere Standzeit garantieren, da beide Seiten des Klingenendes verwendet werden. Es kann aber auch zu Problemen mit dem Chipfluss führen - Dieses Problem kann die Oberflächenrauheit und die Standzeit beeinträchtigen. Diese Methode wird normalerweise nur für große Steigungen und (imperiale) trapezförmige und schräge viereckige Fäden verwendet.

Clearance Gewinde Winkel kompensation

Bestimmte Gewindebearbeitung Einsätze und Werkzeughaltersysteme haben die Fähigkeit, genau den Einsatz in Schneidrichtung kippen, indem den Steigungswinkel verändern. Diese Funktion kann Fäden mit höherer Qualität erzeugen, da verhindert wird, dass die Klinge an der Flanke des Fadens reibt. Es kann auch eine längere Standzeit bieten, da die Schneidkraft gleichmäßig über die gesamte Länge der Schneidkante verteilt ist.

Es gibt keinen Schneideinsatz, der auf diese Weise geneigt ist - Der Weg, um die Schneide parallel zur Mittellinie des Werkstücks zu machen- Unter der Vorder- und Hinterkante der Klinge wird ein ungleicher Freiwinkel gebildet. (Siehe Abbildung 5) Insbesondere bei dickeren Teilungen kann diese Ungleichheit Reibung in der Zahnflanke verursachen.

Durch das einstellbare System kann der Winkel der Klinge durch die Positionierung des Werkzeugfutters gekippt werden (normalerweise mit Unterlegscheiben). Durch die genaue Einstellung werden ähnliche Vorder- und Hinterkantenwinkel erzielt, wodurch eine gleichmäßige Entwicklung des Klingenverschleißes gewährleistet wird.

Abbildung 6: Mit diesem benutzerdefinierten Gewindeschneidwerkzeug werden zwei unabhängige Gewinde auf einer Sechs-Spindel-Drehmaschine bearbeitet. In der Vergangenheit wurden Threads einzeln verarbeitet. Der hier verwendete Einsatz war ursprünglich für Gewindefräser vorgesehen, wird hier jedoch als Wendeeinsatz verwendet

Die Miniaturisierung und die Spezialisierung der Gewindeschneideinsätze

Auf dem Markt sind jetzt Gewindeschneidwerkzeuge zum Drehen von Innengewinden an Löchern mit einem Durchmesser von ca. 0,3 Zoll erhältlich.

Es gibt viele Vorteile, solche kleinen Löcher durch Drehen in Gewinde zu bearbeiten. Die zu bearbeitende Gewindequalität ist normalerweise relativ hoch, die Klingenstruktur lässt Späne aus dem Loch fließen und beschädigt das Gewinde selten, und die Klinge kann indexiert werden, so dass die Werkzeugkosten niedrig sind.

Die in diesen Anwendungen verwendeten Hartmetallsorten sind im Allgemeinen diejenigen, die eine Verarbeitung bei niedrigeren Oberflächengeschwindigkeiten ermöglichen. Für Innengewindebearbeitung in kleinen Löchern, sind die Grenzen der Werkzeugmaschinen im Allgemeinen andere Probleme als niedrige Gleitgeschwindigkeiten.

Die technologischen Fortschritte, die Menschen gemacht haben, haben den Anwendungsbereich von Gewindedrehwerkzeugen erweitert, und das Drehen von Innengewinden in kleine Löcher ist ein Beispiel. Trotz der Erweiterung des Anwendungsbereichs von Standardwerkzeugen müssen die Hersteller immer noch auf spezifische Probleme stoßen, was Raum für die Existenz kundenspezifischer Werkzeuge schafft. (Siehe Abbildung 6) Das Spezialwerkzeug in Zusammenarbeit mit dem Werkzeuglieferanten entwickelt ist eine Option, die nicht ignoriert werden kann, wenn für das richtige Gewindewerkzeug für einen bestimmten Job zu suchen.